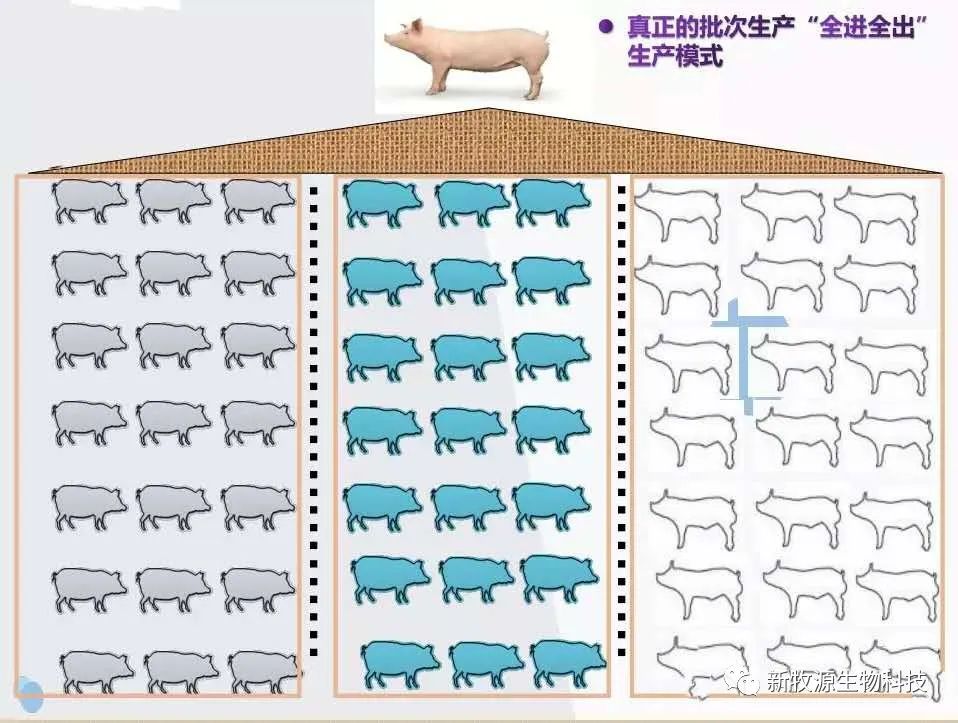

传统的按周生产并不是周批次,而是周连续生产; 真正的批次生产是:按批次进行相对集中的分娩、配种、断奶。要求:每组母猪配种、产仔和断乳能够在短时期(2-3天内)同时进行(如果批次过大,配种时间最多不超过5-7天)。猪群周转,真正的按批次整栋“全进全出”。

1、批次化生产管理流程可充分发挥现有设施设备的利用率,实现产能最大化,提高公猪利用率,同时能更合理的规划劳动力,提高工作效率,有利于生产计划的安排和落实。

2、 批次化管理可以使母猪繁殖状态同步化,从而可以保证栏位有足够的时间消毒、空栏和干燥,有利于卫生管理。另一方面由于分娩同步化,仔猪出生时间更集中,更有利于仔猪的免疫管理和在最佳的时间寄养,使仔猪的免疫状态和均匀度更好。

3、批次化生产管理的目的实现均衡满负荷生产。提高产胎数和产仔数,提高仔猪均匀度。同时通过产能更大化和改善猪群的健康,从而可以减少健康管理的成本和其它生产成本,提高经济效益。

3、改善猪群的健康状态

.日龄一致,体内抗体水平一致;免疫更准确。

.杜绝疾病在群体中循环。

.更易切断猪只发病规律,用药更具针对性,节省用药成本。

.改善猪只的各项生长性能。

2、猪群饲喂程序更具有针对性,尤其妊娠阶段饲料更换。

3、猪只的需求温度更一致。环控更易控制。如果毎组的猪群根据公母分为两批,则可

实现对公猪和母猪进行分性别饲喂不同的日粮。

4、饲料和用水的消耗量更易统计分析:批次生产提供了监测饲料和水消耗量的可能,

从而可根据消耗量的变化做出反应,这种变化有可能表明猪群出现了健康问题。尤其比如产房阶段的饲养周期内的饲料消耗和母猪饮水的多少反映出产房母猪的饲养状况,采食量高低。

1、仔猪寄养变得更容易,因为有更多可选择的寄养母猪,尤其是当需要初乳时;

2、同一时间可出栏大群的、均一体重的猪;

3、人事成本降低(计划生产、工作集中、临时工);

①、集中上床、分娩、断奶、配种;

②、集中妊检、测背膘、打苗等;

③、集中转群、出栏;

4、生产计划均衡、批次少,更易成本控制和核算。

5、每周工作内容的不同为员工提供了更多的变化和有趣的工作流程从而提高其积极性;

6、员工参与更多的工作,可以锻炼培养更多的全面型的人才,形成多面手。

7、生产计划性更强,可以有规律的进行生产计划和人员休假等的安排。

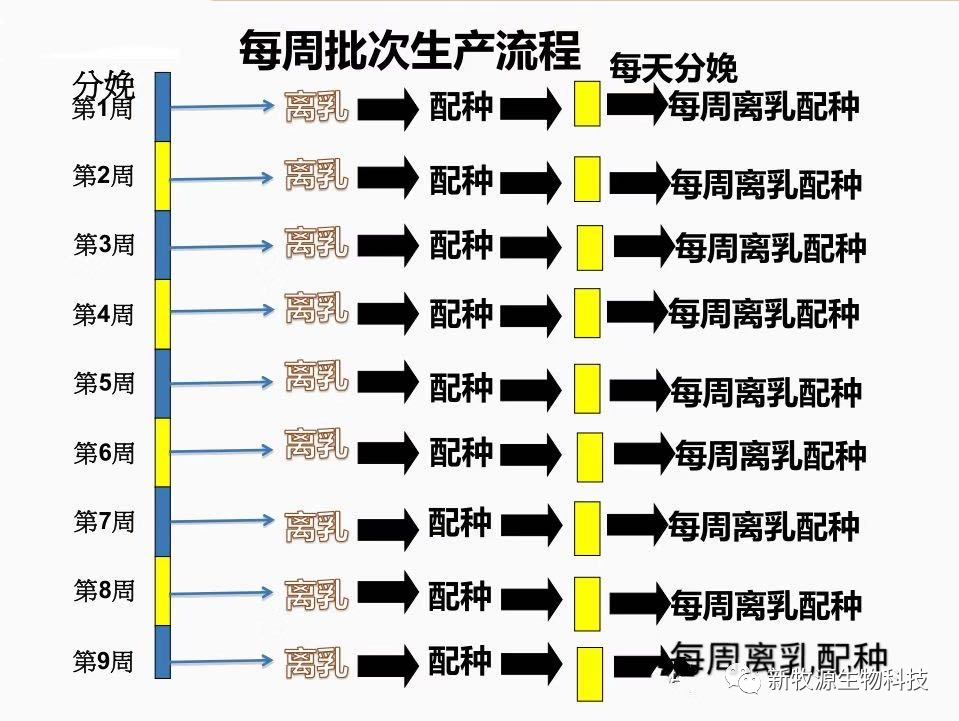

当前猪场周批次生产的概况

批次生产模式的固定时间配种、分娩、断奶,且在固定时间集中处理猪群的做法更加便于管理者提前做好生产计划;

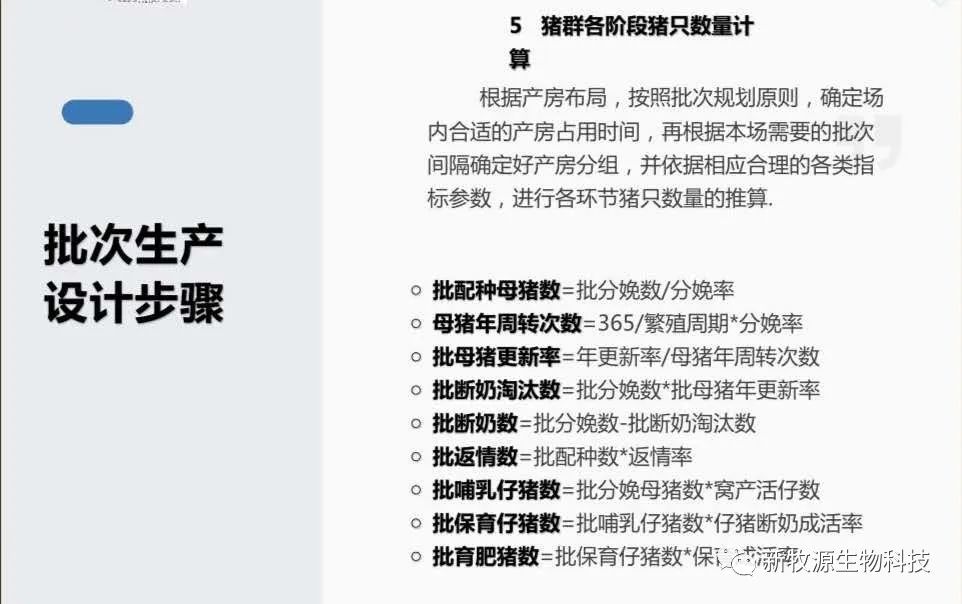

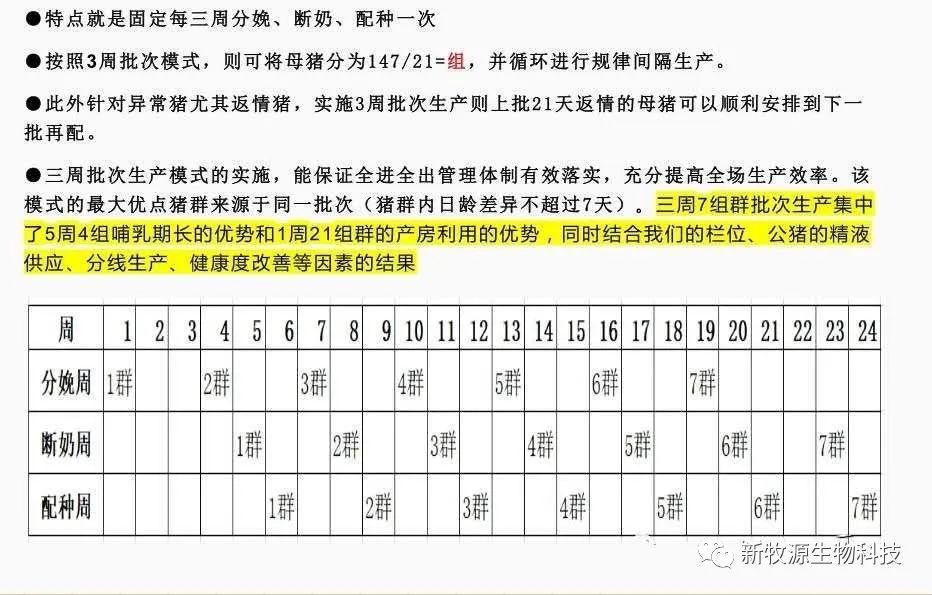

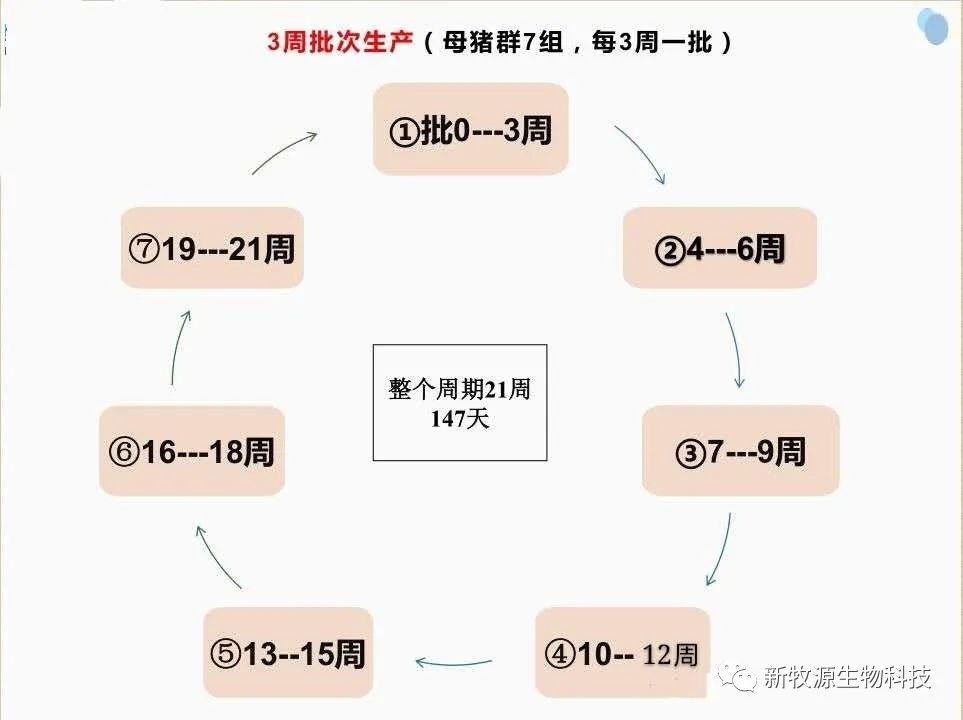

① 批次生产按照批次间隔分为1周批、2周批、3周批、4周批、5周批等;

② 母猪规模1000头以下,比较适合开展多周批次生产模式,随着母猪群规模的缩小,批次间隔时间可适当延长。

③ 当母猪群规模达到1000头以上,比较适用于1周批生产模式,也可分线生产,各条生产线进行3周批。

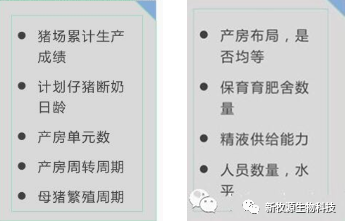

④ 不同批次生产模式除考虑母猪群规模影响外,还要综合分析场区情况。

首先猪场要明确繁殖周期20周还是21周。三周1批次哺乳期一定是28天。4周、5周批次的哺乳期肯定是21天。还要考虑一次性配种的数量大概是多少,因为关系到人员安排,配合,以及公猪精液供应能力等等。

|

|