引言:非洲猪瘟的严重暴发(但无成功商业化疫苗),腹泻问题的顽固存在(特别是后备猪的管控),蓝耳净化大好形势(环境选择重于努力)等重大猪业问题无不将我国生物安全的重要性提升到历史的高度。猪批次化生产因其有利于生物安全的升级,从而显著的提升猪场针对非瘟、腹泻、蓝耳等疾病的防控。稳定的批次化生产,有助于均一化生产管理,净化蓝耳等疾病,非瘟快速复产,提升生产成绩和生产效益,从而应对当前极度内卷的养猪业。

01、批次化的核心和痛点应对

1.1批次化生产的核心

精准营养和环境控制:批次内猪只日龄相近或者生产阶段类似,因而可以实施个性化的精准营养方案,避免配方或者饲喂等方面的浪费;集中管理,无论是在大环境的设定,还是在小环境上的管控都更加方便,减少应激。

繁殖同步化和可调整性:通过激素调控实现母猪同期发情、配种、分娩,确保生产流程高度同步化。可根据临床需求调整猪群生产节奏,包括实现不同批次之间的转换。

全进全出的管控:以批次实现“全进全出”,充分的空栏洗消实现了环境传染源的清除或者转移,批次的管理阻断病原体的水平传播,同期的免疫让易感动物具有相似的驯化环境和免疫水平。从而实现批次猪只死亡率和健康度的管控。

后备猪的管控:确保低频次高质量不同日龄后备猪的供应,加强后备猪的管理和驯化,避免后备猪导致的一系列问题。

资源高效配置:批次生产计划性强,可以规划饲料,疫苗等物资、人力、栏舍、设备等资源。更有利实现猪场的高效生产和工人劳逸结合。

数据化和智能化:批次化有助于数据管理系统的更优运行以及实现猪场的智能化,及时实现生产预警与生产计划的调控管理。

1.2批次化实施痛点与应对策略

批次生产是系统化工程,有一定技术门槛:批次生产虽有优势,但不是所有的场线都适合,需要根据自身情况(栏舍配套、生产技术、经营模式等)选择。需要明确,是否选择批次生产,选择哪种批次生产,如何调整生产等问题。不同批次的产能利用率、洗消时长、周转次数、出猪频率、生物安全风险都是有差异的。除了自身的努力,可以借助外部的资源推进。

批次生产启动成本更高:各种激素的成本,精准环控和营养的成本,精液的批次化需求成本,集中生产时需求的人力等,需要加强计划性,提升生产效率和生产成绩来应对,从而从更高的维度降低整体运营成本。

后备猪的管理:后备猪的管控是非常关键的一环,供应不及时,健康不达标,易引入外部病原,后备驯化和情期管理,繁殖管理要求高。按标准的后备管理规范定期推进。

运营稳定性要求更高:如果上一个批次出现问题,会传递到下一个批次,造成栏舍、洗消、防交叉等困难。再就是批次间生产成绩出现波动,表现为整齐度不齐。需要做好计划,执行监督,增加应对预案,提升抗波动能力。

市场风险应对薄弱:固定批次难以响应不断波动的猪价,难以规避出栏风险,通过生产调整,生猪期货等进行应对。

02、猪批次化技术提升生物安全

2.1批次化生产明确生物安全管理规范

批次化生产的高效性,明确了生物安全硬件的管理要求,另外也明确生物安全软件管理流程。工作的计划性也让生物安全的分区管理,批次管理等更为优化。批次化生产更容易进行生物安全审计,定期评估消毒效果、人员操作合规性等,形成软硬件要求明确,内部监督审计提升,实现稳定不断升级的闭环管理生态。

2.2批次化生产对人员管理的影响

降低人员流动频率和范围,批次化生产的集中化操作(如同期配种、分娩)减少了员工在不同猪舍间的流动频次。例如,5周批模式下,员工仅需每5周集中处理一批次猪群,相比传统每日分散操作,人员与猪群接触机会减少60%以上。

有利人员“专人专岗”和合规性管理,配种、分娩、保育、育肥等生产环节可以实现专人独立管理,避免交叉,同时通过分区管理,颜色管理等,结合监控、智能识别等,实时追踪员工操作合规性(如消毒步骤是否完整),并利用数字化平台记录违规行为,形成可追溯的问责机制。

2.3批次化生产对车辆管理的影响

批次化生产下,猪群转群与销售集中于特定时间窗口,同时选择合适的批次模式,有助于降低引种频次,减少车辆进出频次,方便整体管理。

分级洗消体系,车辆分类使用:业务的集中方便划分运猪车、饲料车、死猪处理车等专用车辆,并严格限制其活动范围。

2.4批次化生产对猪群管理的影响

全进全出:同一批次猪群严格限定于同一栋舍或同一楼层,不同批次间通过实体隔断(如实体墙、空气过滤系统)实现空间隔离;空栏期处理:批次转群后预留7天以上空栏期,执行“清洗-消毒-熏蒸-干燥”四步流程,确保环境病原载量低于检测限(如PCR检测阴性);同期发情技术配合同步保健和免疫管理,确保猪群母源抗体水平一致;相同日龄或类似生产阶段,批次生产处置,有利于猪群健康度的一致性;批次生产对于健康检测和监测,异常猪只早期预警有较大作用,异常猪只隔离或进行剔除处置。

2.5批次化生产对物资的影响

批次化有利于饲料供应的同质性,减少转运数量;批次化生产计划性更强,物资使用计划也更强和集中,有利于物资的批次进出和管控;高风险和/或高敏感的物资,例如激素、疫苗和精液等需要专门的进场流程,确保质量。批次物资特定的走向,避免同批物资或者不同批物资的交叉问题。

2.6批次化生产对四害等的影响

批次生产的计划性和均一性,有利于防四害工作的实施;全进全出和空栏期集中处置,能利用批次间隔,针对栏舍开展全面彻底的四害灭除工作。

批次化生产通过系统性整合“人、车、猪、物、四害等”管控措施,不仅实现生物安全风险的量化降低,更推动养猪业向标准化、智能化方向升级。未来随着AI与物联网技术的深度融合,批次化模式将进一步实现风险预警自动化与处置精准化。

03、批次生产提升生物安全,促进疾病防控

3.1有效清除猪舍病原,阻断批间传播,降低批内交叉传播:

通过全进全出和彻底的空栏洗消,能有效清除猪舍内残留的病原。显著降低批次间交叉感染风险。例如,非洲猪瘟防控中,批次化生产使病毒传播风险降低70%。在猪蓝耳病防控中,使仔猪处于类似的感染阶段,减少持续交叉感染,可使仔猪断奶前成活率从80%-85%提升至89%-94%。

3.2降低垂直和水平传播途径风险:

通过管控母猪的感染,从而限制了母猪到仔猪的垂直传播;批间不直接接触显著降低水平传播风险,批内感染和免疫情况相同避免反复交叉。

3.3强化自然感染驯化和免疫保健效果:

因为感染阶段类似,个体状态类似,自然感染后驯化结果类似。批次内猪只日龄一致,可同步进行疫苗接种,提高抗体整齐度。有母源抗体消长规律更易监测,可精准确定首免时间,确保群体免疫效果。有助于进一步加强机体免疫和病原感染的一致性,从而达到稳定状态。精准用药,阶段性保健与治疗可针对特定批次,减少药物滥用并降低耐药性风险。

3.4从时间和空间加强环境管理:

集中管理便于实施标准化消毒流程。例如,某猪场采用“清洗-消毒-熏蒸-干燥”四步法,空栏期延长。不仅实现了地面环境的消毒,还实现了空间立体消毒。批次化生产减少了转群次数,降低了猪只应激和机械损伤,进一步提升猪群健康水平。

3.5降低疾病暴发风险和提升应急处置能力

固定人员,固定区域,限制跨区域交叉,切断批次间交叉,降低批次内传播;猪只的均一性,有助于借助数据系统和智能化系统早期发现异常猪只,实现早期疫情预警,有助于非瘟早期“拔牙”和疾病的应急处置。

04、批次生产的全面影响和具体健康影响

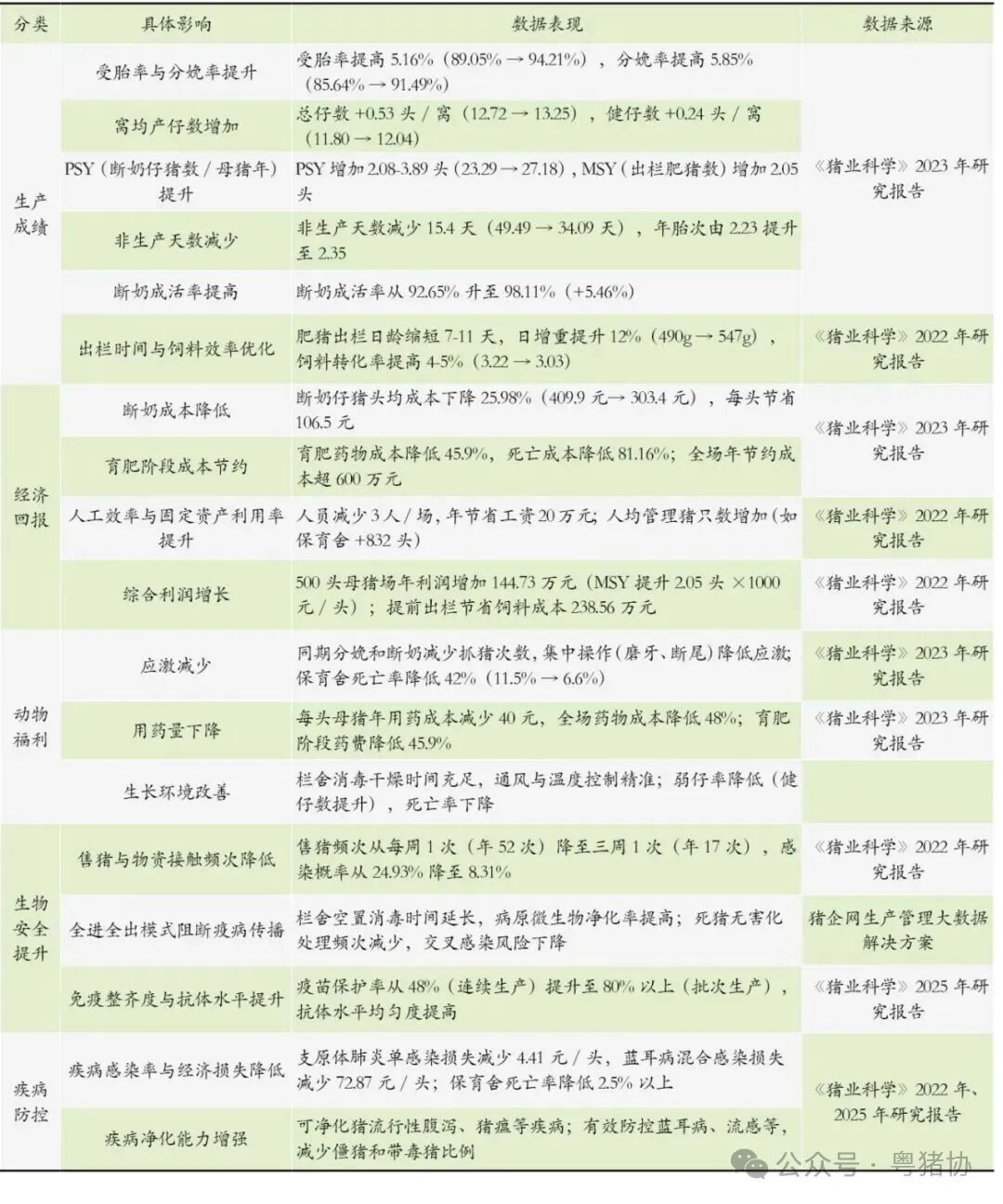

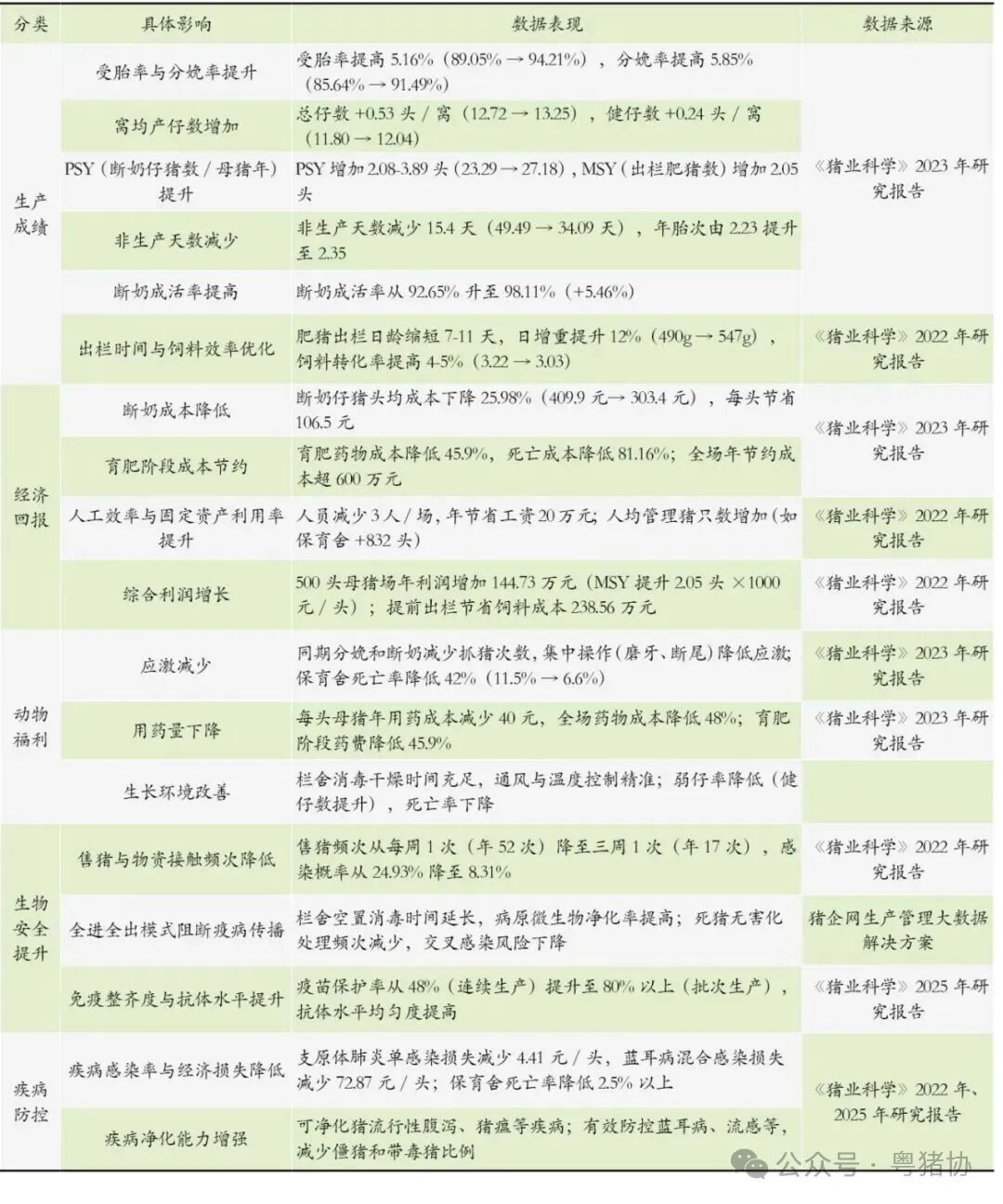

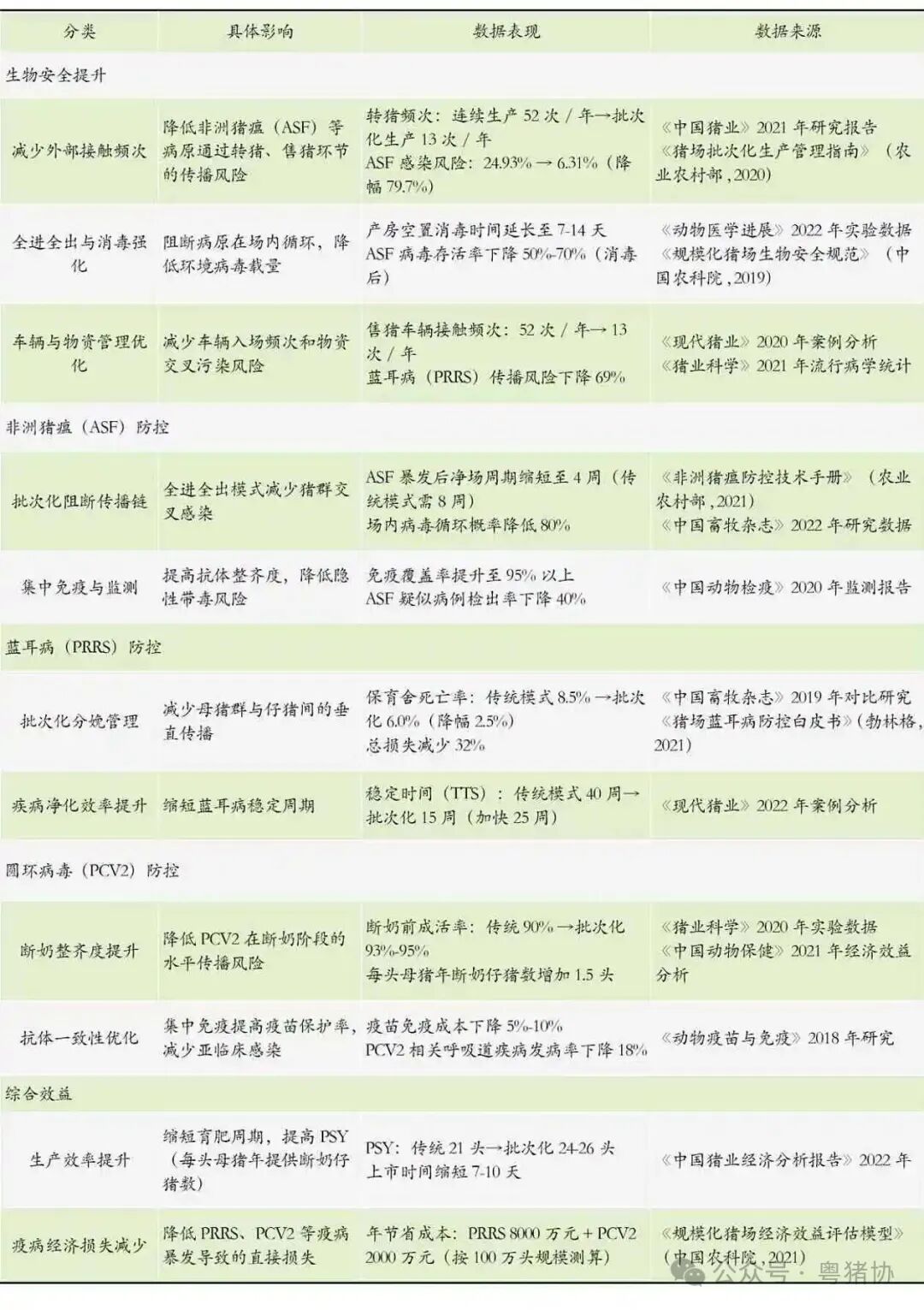

以下是批次生产对猪场的多维度影响(表1)和批次生产对生物安全和疾病防控的具体影响(表2)。

01、批次化的核心和痛点应对

1.1批次化生产的核心

精准营养和环境控制:批次内猪只日龄相近或者生产阶段类似,因而可以实施个性化的精准营养方案,避免配方或者饲喂等方面的浪费;集中管理,无论是在大环境的设定,还是在小环境上的管控都更加方便,减少应激。

繁殖同步化和可调整性:通过激素调控实现母猪同期发情、配种、分娩,确保生产流程高度同步化。可根据临床需求调整猪群生产节奏,包括实现不同批次之间的转换。

全进全出的管控:以批次实现“全进全出”,充分的空栏洗消实现了环境传染源的清除或者转移,批次的管理阻断病原体的水平传播,同期的免疫让易感动物具有相似的驯化环境和免疫水平。从而实现批次猪只死亡率和健康度的管控。

后备猪的管控:确保低频次高质量不同日龄后备猪的供应,加强后备猪的管理和驯化,避免后备猪导致的一系列问题。

资源高效配置:批次生产计划性强,可以规划饲料,疫苗等物资、人力、栏舍、设备等资源。更有利实现猪场的高效生产和工人劳逸结合。

数据化和智能化:批次化有助于数据管理系统的更优运行以及实现猪场的智能化,及时实现生产预警与生产计划的调控管理。

1.2批次化实施痛点与应对策略

批次生产是系统化工程,有一定技术门槛:批次生产虽有优势,但不是所有的场线都适合,需要根据自身情况(栏舍配套、生产技术、经营模式等)选择。需要明确,是否选择批次生产,选择哪种批次生产,如何调整生产等问题。不同批次的产能利用率、洗消时长、周转次数、出猪频率、生物安全风险都是有差异的。除了自身的努力,可以借助外部的资源推进。

批次生产启动成本更高:各种激素的成本,精准环控和营养的成本,精液的批次化需求成本,集中生产时需求的人力等,需要加强计划性,提升生产效率和生产成绩来应对,从而从更高的维度降低整体运营成本。

后备猪的管理:后备猪的管控是非常关键的一环,供应不及时,健康不达标,易引入外部病原,后备驯化和情期管理,繁殖管理要求高。按标准的后备管理规范定期推进。

运营稳定性要求更高:如果上一个批次出现问题,会传递到下一个批次,造成栏舍、洗消、防交叉等困难。再就是批次间生产成绩出现波动,表现为整齐度不齐。需要做好计划,执行监督,增加应对预案,提升抗波动能力。

市场风险应对薄弱:固定批次难以响应不断波动的猪价,难以规避出栏风险,通过生产调整,生猪期货等进行应对。

02、猪批次化技术提升生物安全

2.1批次化生产明确生物安全管理规范

批次化生产的高效性,明确了生物安全硬件的管理要求,另外也明确生物安全软件管理流程。工作的计划性也让生物安全的分区管理,批次管理等更为优化。批次化生产更容易进行生物安全审计,定期评估消毒效果、人员操作合规性等,形成软硬件要求明确,内部监督审计提升,实现稳定不断升级的闭环管理生态。

2.2批次化生产对人员管理的影响

降低人员流动频率和范围,批次化生产的集中化操作(如同期配种、分娩)减少了员工在不同猪舍间的流动频次。例如,5周批模式下,员工仅需每5周集中处理一批次猪群,相比传统每日分散操作,人员与猪群接触机会减少60%以上。

有利人员“专人专岗”和合规性管理,配种、分娩、保育、育肥等生产环节可以实现专人独立管理,避免交叉,同时通过分区管理,颜色管理等,结合监控、智能识别等,实时追踪员工操作合规性(如消毒步骤是否完整),并利用数字化平台记录违规行为,形成可追溯的问责机制。

2.3批次化生产对车辆管理的影响

批次化生产下,猪群转群与销售集中于特定时间窗口,同时选择合适的批次模式,有助于降低引种频次,减少车辆进出频次,方便整体管理。

分级洗消体系,车辆分类使用:业务的集中方便划分运猪车、饲料车、死猪处理车等专用车辆,并严格限制其活动范围。

2.4批次化生产对猪群管理的影响

全进全出:同一批次猪群严格限定于同一栋舍或同一楼层,不同批次间通过实体隔断(如实体墙、空气过滤系统)实现空间隔离;空栏期处理:批次转群后预留7天以上空栏期,执行“清洗-消毒-熏蒸-干燥”四步流程,确保环境病原载量低于检测限(如PCR检测阴性);同期发情技术配合同步保健和免疫管理,确保猪群母源抗体水平一致;相同日龄或类似生产阶段,批次生产处置,有利于猪群健康度的一致性;批次生产对于健康检测和监测,异常猪只早期预警有较大作用,异常猪只隔离或进行剔除处置。

2.5批次化生产对物资的影响

批次化有利于饲料供应的同质性,减少转运数量;批次化生产计划性更强,物资使用计划也更强和集中,有利于物资的批次进出和管控;高风险和/或高敏感的物资,例如激素、疫苗和精液等需要专门的进场流程,确保质量。批次物资特定的走向,避免同批物资或者不同批物资的交叉问题。

2.6批次化生产对四害等的影响

批次生产的计划性和均一性,有利于防四害工作的实施;全进全出和空栏期集中处置,能利用批次间隔,针对栏舍开展全面彻底的四害灭除工作。

批次化生产通过系统性整合“人、车、猪、物、四害等”管控措施,不仅实现生物安全风险的量化降低,更推动养猪业向标准化、智能化方向升级。未来随着AI与物联网技术的深度融合,批次化模式将进一步实现风险预警自动化与处置精准化。

03、批次生产提升生物安全,促进疾病防控

3.1有效清除猪舍病原,阻断批间传播,降低批内交叉传播:

通过全进全出和彻底的空栏洗消,能有效清除猪舍内残留的病原。显著降低批次间交叉感染风险。例如,非洲猪瘟防控中,批次化生产使病毒传播风险降低70%。在猪蓝耳病防控中,使仔猪处于类似的感染阶段,减少持续交叉感染,可使仔猪断奶前成活率从80%-85%提升至89%-94%。

3.2降低垂直和水平传播途径风险:

通过管控母猪的感染,从而限制了母猪到仔猪的垂直传播;批间不直接接触显著降低水平传播风险,批内感染和免疫情况相同避免反复交叉。

3.3强化自然感染驯化和免疫保健效果:

因为感染阶段类似,个体状态类似,自然感染后驯化结果类似。批次内猪只日龄一致,可同步进行疫苗接种,提高抗体整齐度。有母源抗体消长规律更易监测,可精准确定首免时间,确保群体免疫效果。有助于进一步加强机体免疫和病原感染的一致性,从而达到稳定状态。精准用药,阶段性保健与治疗可针对特定批次,减少药物滥用并降低耐药性风险。

3.4从时间和空间加强环境管理:

集中管理便于实施标准化消毒流程。例如,某猪场采用“清洗-消毒-熏蒸-干燥”四步法,空栏期延长。不仅实现了地面环境的消毒,还实现了空间立体消毒。批次化生产减少了转群次数,降低了猪只应激和机械损伤,进一步提升猪群健康水平。

3.5降低疾病暴发风险和提升应急处置能力

固定人员,固定区域,限制跨区域交叉,切断批次间交叉,降低批次内传播;猪只的均一性,有助于借助数据系统和智能化系统早期发现异常猪只,实现早期疫情预警,有助于非瘟早期“拔牙”和疾病的应急处置。

04、批次生产的全面影响和具体健康影响

以下是批次生产对猪场的多维度影响(表1)和批次生产对生物安全和疾病防控的具体影响(表2)。

表1批次生产对猪场的多维度影响

表2批次生产对生物安全和疾病防控的具体影响