导读:试验旨在研究不同调质温度对猪颗粒饲料质量、猪生长性能及养分消化率的影响。设计70、75、80℃和85℃等4个调质温度水平生产猪颗粒饲料,测定不同调质温度下颗粒饲料的含粉率、粉化率和淀粉糊化度;再选取70日龄体重接近的肥育猪60头,随机分为4个处理,分别饲喂70、75、80、85℃调质的颗粒饲料,饲养试验60 d后采用全收粪法进行消化试验。结果表明:各处理间颗粒饲料含粉率、钙磷消化率、平均日采食量均差异不显著(P>0.05);各处理间颗粒饲料粉化率、淀粉糊化度均差异极显著(P<0.01)。80℃和85℃处理的干物质、粗蛋白消化率极显著高于70℃和75℃处理(P<0.01),75℃和80℃处理粗脂肪消化率极显著高于70℃和85℃处理(P<0.01)。70℃和85℃处理的料重比极显著高于80℃处理,且80℃处理平均日增重最大(P<0.01)。说明合适的调质温度可以提高饲料的质量和饲喂效果,最适温度为80℃。

高温制粒技术在畜禽饲料生产中发挥着关键的作用,经过高温调质生产的颗粒料适口性好,还可增强营养物质的消化吸收率,进而实现提高饲料利用率和减少饲料浪费的目的[1]。目前,在非洲猪瘟防控实践中发现,饲料通过高温调质可以有效预防饲料携带病毒进入猪场,此措施已成为饲料安全的必要管理措施和最有效办法[2]。如何在保证饲料营养成分活性的同时,控制好调质温度和时间,既保证颗粒品质又促进猪的生长性能,就成为饲料高温制粒的关键。饲料高温调质技术作为生猪生产安全的一种有效手段,与传统的颗粒饲料生产方式存在较大差异,对现有饲料配方中不耐高温或者经过长时间高温处理会加剧损耗的营养物质影响较大[3]。

一方面,饲料高温制粒影响着饲料颗粒质量和抗营养因子的钝化,并对饲料的营养价值以及饲料利用率有着较大影响[4-5];另一方面饲料中的部分细菌等微生物经过高温制粒后被杀灭,改善了饲料卫生质量[6-7]。目前许多关于调质温度的研究,大多都是有关颗粒饲料质量影响研究,而高温制粒后对肥育猪生长性能及养分消化率的研究则较少;研究表明,不适宜的调质温度会导致颗粒粉化率增加,从而降低颗粒的质量和饲料的营养价值,导致饲料的浪费[8]。因此,本试验在常规调质温度的基础上适当提高调质温度,研究不同调质温度对颗粒饲料加工质量、猪生长性能和养分消化率的影响,旨在筛选出适宜的调质温度,为颗粒饲料的安全高效使用提供依据。

1材料与方法

1.1试验设计及基础饲粮

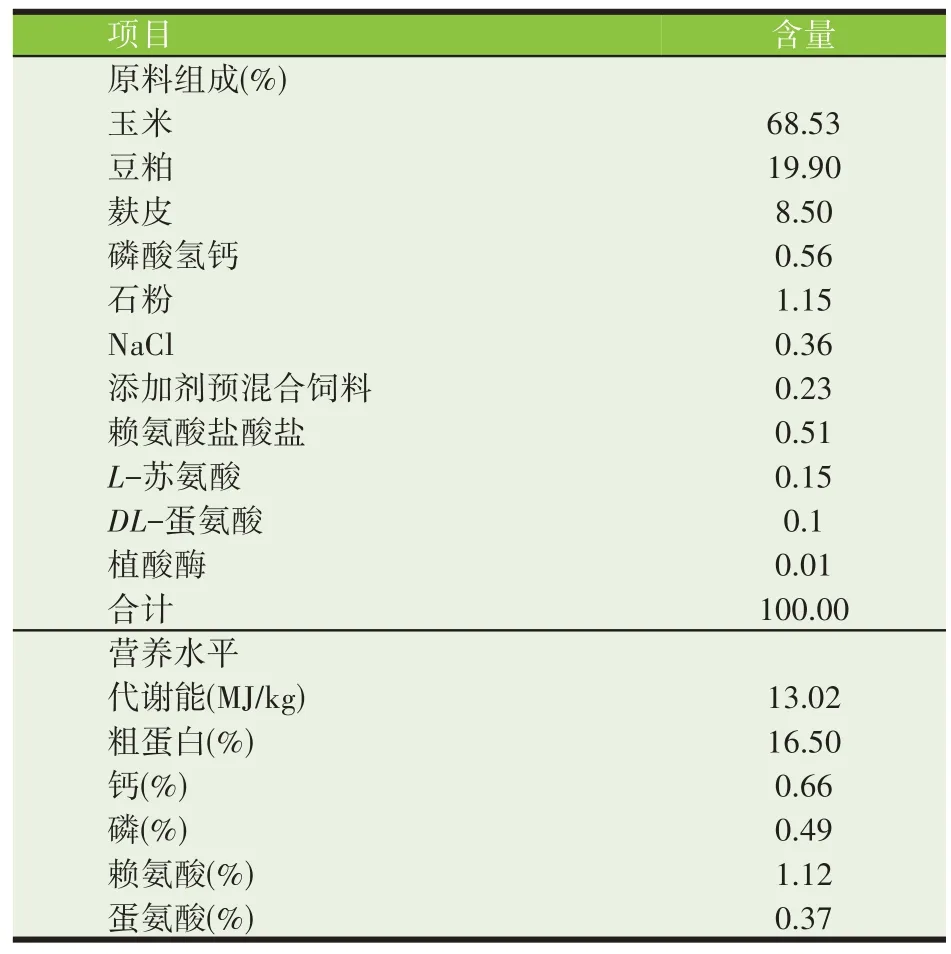

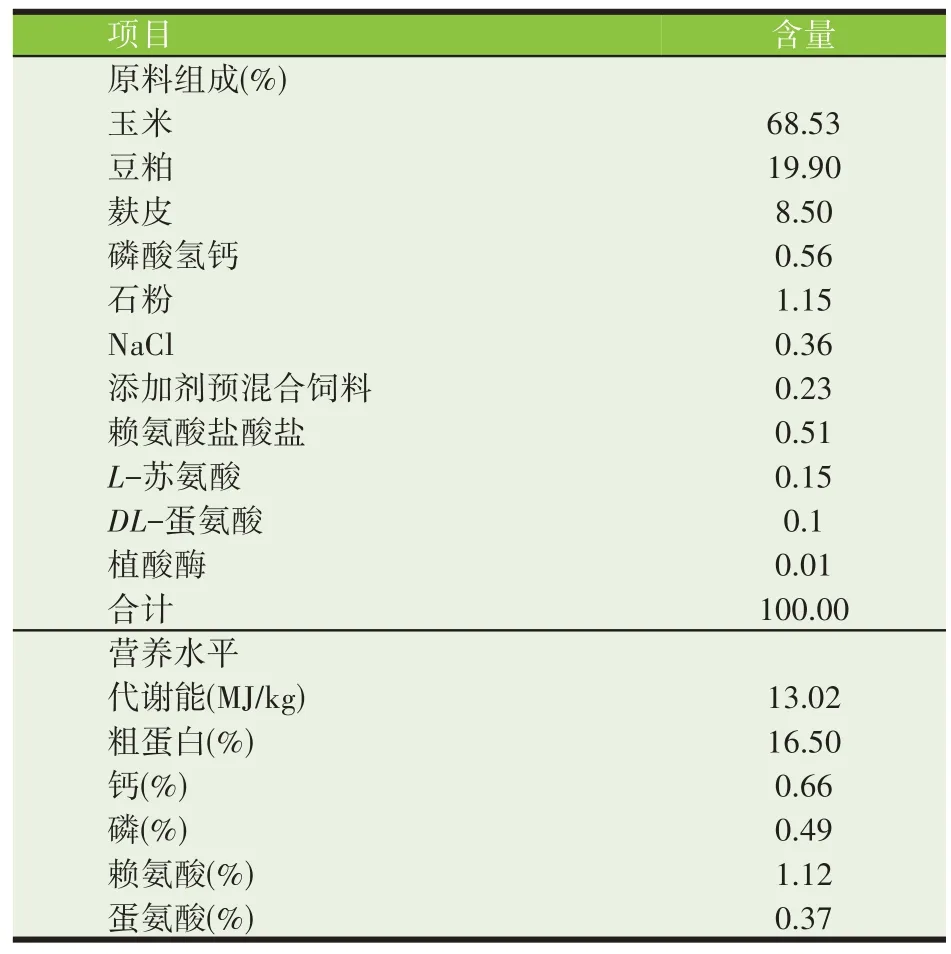

使用ZHZL400型环模颗粒机,孔径4.00 mm,压缩比为1:12的环模,设计4个调质温度梯度70、75、80、85℃,制粒后冷却,备用。基础饲粮原料以玉米和豆粕为主,参照美国NRC(1998)猪的饲养标准和国内猪生产实际设计饲料配方,基础饲粮组成及营养水平见表1,由山东省德州市夏津县某饲料厂按照试验方案生产。

高温制粒技术在畜禽饲料生产中发挥着关键的作用,经过高温调质生产的颗粒料适口性好,还可增强营养物质的消化吸收率,进而实现提高饲料利用率和减少饲料浪费的目的[1]。目前,在非洲猪瘟防控实践中发现,饲料通过高温调质可以有效预防饲料携带病毒进入猪场,此措施已成为饲料安全的必要管理措施和最有效办法[2]。如何在保证饲料营养成分活性的同时,控制好调质温度和时间,既保证颗粒品质又促进猪的生长性能,就成为饲料高温制粒的关键。饲料高温调质技术作为生猪生产安全的一种有效手段,与传统的颗粒饲料生产方式存在较大差异,对现有饲料配方中不耐高温或者经过长时间高温处理会加剧损耗的营养物质影响较大[3]。

一方面,饲料高温制粒影响着饲料颗粒质量和抗营养因子的钝化,并对饲料的营养价值以及饲料利用率有着较大影响[4-5];另一方面饲料中的部分细菌等微生物经过高温制粒后被杀灭,改善了饲料卫生质量[6-7]。目前许多关于调质温度的研究,大多都是有关颗粒饲料质量影响研究,而高温制粒后对肥育猪生长性能及养分消化率的研究则较少;研究表明,不适宜的调质温度会导致颗粒粉化率增加,从而降低颗粒的质量和饲料的营养价值,导致饲料的浪费[8]。因此,本试验在常规调质温度的基础上适当提高调质温度,研究不同调质温度对颗粒饲料加工质量、猪生长性能和养分消化率的影响,旨在筛选出适宜的调质温度,为颗粒饲料的安全高效使用提供依据。

1材料与方法

1.1试验设计及基础饲粮

使用ZHZL400型环模颗粒机,孔径4.00 mm,压缩比为1:12的环模,设计4个调质温度梯度70、75、80、85℃,制粒后冷却,备用。基础饲粮原料以玉米和豆粕为主,参照美国NRC(1998)猪的饲养标准和国内猪生产实际设计饲料配方,基础饲粮组成及营养水平见表1,由山东省德州市夏津县某饲料厂按照试验方案生产。

表1基础日粮组成和营养水平(风干基础)

一、基础日粮组成和营养水平

注:1.添加剂预混合饲料可为每千克全价料提供:Fe(硫酸亚铁)70 mg、Cu(硫酸铜)4.71 mg、Zn(硫酸锌)26.28 mg、Mn 20 mg、VA 1 500 IU、VD3 500 IU、VE 40 IU、核黄素6.2 mg、烟酸22 mg、D-泛酸22 mg、VB12 0.02 mg、生物素0.15 mg、胆碱300 mg;

1.代谢能根据原料组成计算所得,其余为实测值。

1.2颗粒饲料加工质量评定

按照《饲料分析及饲料质量检测技术》(第5版,张丽英,2021)中检测方法,测定颗粒饲料的加工质量。

1.2.1颗粒饲料含粉率

每个温度处理的颗粒分别取3份,每份1 500 g左右,称量记录后,放置在40目的金属筛中筛分1 min,称量筛下物重量。记录3份样品数据。

含粉率(%)=筛后筛下物总质量/筛前试样总质量×100

1.2.2颗粒饲料粉化率

将测定含粉率之后的筛上物每个处理取3份样品,每份500 g,装入ST-136颗粒粉化率测定仪,用500 r/min的转速旋转10 min,停机后取出饲料,用40目金属筛筛分1 min,称量记录筛下物重量。记录3份样品数据。

粉化率(%)=(1-筛上物质量/500)×100

1.2.3颗粒饲料淀粉糊化度

按照熊易强(2000)提出的一种简易酶法,对生产的颗粒料淀粉糊化度进行测定。

颗粒饲料糊化度(%)=(测定样品的光吸收-空白光吸收)/(全糊化光吸收-空白光吸收)×100

1.3饲养试验

1.3.1试验动物及饲养管理

选用70日龄体重相近[(28.71±1.16)kg]的杜长大母猪60头,按试验方案随机分为4个处理,每处理3个重复,每个重复5头猪,分别饲喂调质温度为70、75、80、85℃生产的颗粒饲料。试验猪采用群饲,封闭饲养环境,舍内温度15~22℃,相对湿度为70%~80%,自由采食饮水;猪舍每周消毒,其间对试验猪进行打耳号、驱虫,按照猪场的免疫程序对猪只进行常规免疫。预试期7 d,正式试验期60 d。饲养试验在山东省德州市夏津县新希望六和养猪综合试验基地完成。

1.3.2猪生长性能测定

在正试期第1天(始重)和第61天(末重)08:00按重复进行空腹称重,同时以重复为单位记录每天的饲料消耗量,计算猪的日平均采食量、日增重和料重比。

1.3.3养分消化率

饲养试验结束后,每个重复选择1头中等体重的猪进行消化试验,每个处理共3头,单笼饲养。采用全收粪法进行消化试验,适应期5 d,正试期5 d。正式试验开始后,每天09:00和15:00饲喂2次等量饲料,全天的饲喂量为体重的4%。每天收集排粪,称量后-20℃保存,试验结束后将所有粪样解冻、混匀,65℃烘箱中72 h烘至风干,24 h回潮至恒重,粉碎过40目筛,装袋备检。

采用GB/T 6435—2014测定干物质含量,凯氏定氮法(GB/T 6432—2018)测定粗蛋白,GB/T 6438—2007测定粗灰分含量,乙醚抽提法(GB/T 6433—2006)测定粗脂肪含量,高锰酸钾滴定法(GB/T 6436—2018)测定钙含量,钼黄比色法(GB/T 6437—2018)测定磷含量。

养分消化率(%)=(摄入养分量-粪排泄养分量)/摄入养分量×100

1.4数据处理及统计分析

试验数据采用SPSS 25.0软件进行单因素方差分析(one-way ANOVA),并使用Duncan’s法进行多重比较。试验数据采用“平均值±标准差”表示,P<0.05为差异显著,P<0.01为差异极显著。

2、结果与分析

2.1高温制粒对颗粒饲料加工质量的影响

由表2可知,不同调质温度生产的颗粒饲料处理含粉率均差异不显著(P>0.05);70℃处理的颗粒饲料粉化率极显著高于其他处理温度(P<0.01),75、80、85℃处理间颗粒饲料粉化率差异极显著(P<0.01);85℃处理的颗粒饲料淀粉糊化度极显著高于其他处理温度(P<0.01),70、75、80℃处理间颗粒饲料淀粉糊化度差异极显著(P<0.01)。

表2不同调质温度对饲料颗粒质量的影响(%)

不同调质温度对饲料颗粒质量的影响

注:同列数据肩标不含有相同小写字母表示差异显著(P<0.05),不含有相同大写字母表示差异极显著(P<0.01),含有相同字母或无字母表示差异不显著(P>0.05)。

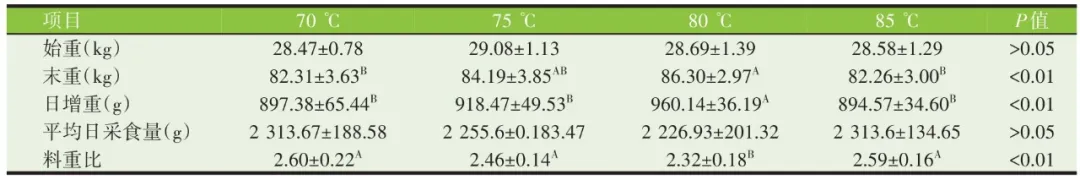

2.2高温制粒对猪生长性能的影响

由表3可知,80℃处理的日增重极显著高于其他处理(P<0.01),70、75℃和85℃处理间差异不显著(P>0.05);各处理间平均日采食量差异不显著(P>0.05);料重比以80℃处理最低,70℃处理最高,各处理间均差异极显著(P<0.01)。

表3不同调质温度生产的颗粒料对猪生长性能的影响

不同调质温度生产的颗粒料对猪生长性能的影响

注:同行数据肩标不含有相同小写字母表示差异显著(P<0.05),不含有相同大写字母表示差异极显著(P<0.01),含有相同字母或无字母表示差异不显著(P>0.05);下表同。

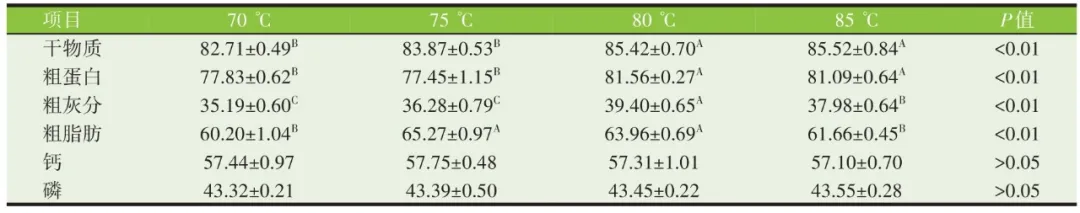

2.3高温制粒对猪养分消化率的影响

由表4可知,80℃和85℃处理的干物质(DM)消化率、粗蛋白(CP)消化率极显著高于70℃和75℃处理(P<0.01)。80℃处理的粗灰分(Ash)消化率极显著高于70℃、75℃和85℃处理(P<0.01)。75℃和80℃处理粗脂肪消化率极显著高于70℃和85℃处理(P<0.01)。各处理之间钙、磷消化率差异不显著(P>0.05)。

表4不同调质温度生产的颗粒料对猪养分消化率的影响(%)

不同调质温度生产的颗粒料对猪养分消化率的影响

3、讨论

3.1高温制粒对饲料颗粒加工质量的影响

颗粒饲料含粉率是衡量饲料加工质量的重要指标。当饲料含粉率过高时,会影响畜禽的适口性,进而影响饲料的料重比和生长性能[9-10]。在颗粒饲料的饲喂实践中,过多的粉尘会导致猪舍环境中螨虫等其他害虫大量繁殖,不仅使猪舍环境受到污染,还会导致猪感染呼吸系统疾病,影响猪的健康生长[11]。本试验中,颗粒饲料含粉率随调质温度的升高而降低,当调质温度为80℃时含粉率最低,但各处理间差异不显著。

饲料粉化率对颗粒料的产量和质量有着重要的影响,过高或过低的饲料粉化率都不利于饲料的产量和饲料报酬的提高。随着饲料生产中调质温度升高,有利于饲料糊化,进而降低颗粒的粉化率[12-13]。王敏[14]通过研究不同调质温度对颗粒饲料粉化率的影响,结果表明随着调质温度的升高,降低了颗粒饲料的粉化率,69℃时的粉化率显著高于85℃的粉化率。本试验结果表明,随着制粒温度的升高,颗粒料的粉化率降低;在制粒温度为85℃时,饲料粉化率最低。

饲料湿热处理过程中,饲料中的淀粉容易因湿热环境吸水膨胀、破裂,进而糊化,提高了淀粉的消化率。李启武[15]研究表明,随着调质温度的升高,颗粒料的糊化度逐步升高。在本研究中,淀粉糊化度随着调质温度的升高而增加,这与张现玲等[16]、胡彦茹等[17]在玉米型肉鸡日粮中的研究结果一致。

3.2高温制粒对猪生长性能的影响

高温制粒在消除抗营养因子的同时,可显著改善饲料适口性,增加动物采食量,充分提升饲料利用率[18]。饲料高温制粒后,可以杀灭或者抑制饲料中的有害微生物,最大程度提高猪的健康指数,降低腹泻率,提高生长性能[19]。张现玲等[16]研究表明,玉米型日粮的调质温度从75℃升高到85℃,肉鸡(1~3周龄)的采食量和日增重显著升高,料重比无显著影响。Selle等[20]研究表明,随着调质温度(65℃,80℃,95℃)的升高,肉鸡(7~28 d)的日增重升高,料重比显著降低,这可能与饲料类型有关。Lundblad等[21]研究了调质温度对小麦型日粮饲喂效果的影响,发现随着调质温度从47℃升高到90℃,肉鸡(0~21 d)采食量和日增重显著提高。段海涛等[22]研究表明,使用80℃高温制粒冷却后添加热敏营养成分,与60℃的低温制粒相比,试验猪的体重显著增加,料重比降低。

说明制粒温度的升高会导致饲料营养成分改变,原料发生蛋白质变性、淀粉糊化,营养物质易与消化酶反应,利于畜禽动物消化吸收营养成分;但此结果与Yoder等[23]的研究结果有一定差异,他们研究发现,调质温度为54℃时猪的平均日增重比71℃和88℃高,料重比降低。于纪宾等[24]使用30~110 kg体重范围内的猪开展试验,发现在小猪阶段(30~55 kg),调质温度70℃的颗粒饲料的日增重比85℃有显著提高,表明高温制粒影响猪的生长性能,可能是过高的饲料调质温度,破坏了饲粮中的营养成分组成。

本试验中,饲料的调质温度对猪的日平均采食量影响不显著,但猪的日增重随调质温度先升高后降低,且当调质温度为80℃时、日增重最大、料重比最小,但70、75、85℃处理间差异不显著,80℃组与75℃组间料重比差异不显著。说明饲料的调质温度并不是越高越好,适宜的调质温度可以提高猪的生长性能,过高的调质温度反而会导致猪生长性能的降低,出现这种现象的原因可能是调质温度的升高使得氨基酸与还原糖之间发生美拉德反应速率升高,降低了氨基酸消化率,从而导致生长性能降低。另一方面,调质温度过高可能导致维生素和酶制剂活性的降低,从而影响到营养物质的利用率,从而导致生长性能的降低[25]。以上研究表明,调质温度的高低对猪的日增重和料重比有着较大的影响。

3.3高温制粒对猪养分消化率的影响

适宜的调质温度是生产优质颗粒料的必要条件,高温制粒后提高饲料淀粉糊化度,增强酶活性,钝化颗粒饲料中抗营养因子及使蛋白质变性,进而利于畜禽消化吸收[26]。黄志胜[27]研究表明,饲料中的淀粉糊化度随着温度的升高而升高,加快与酶的反应,使畜禽更快地吸收利用;这一结果与张现玲等[16]的结论相同。马世峰等[28]对1~21 d肉鸡研究表明,调质温度80℃组的能量、干物质和粗蛋白表观消化率高于其他组,调质温度的高低显著影响干物质、粗蛋白表观消化率。本试验结果表明,饲料高温制粒对猪的养分消化率有着较大影响,其中调质温度80℃组粗灰分、粗蛋白消化率最大且与其他组差异极显著;调质温度对钙、磷等养分消化率无显著影响。

4、结论

①调质温度的提高会增加颗粒料硬度和淀粉糊化度,降低粉化率。

②适当调高制粒温度有利于提高猪的生长性能,降低料重比,提高部分养分表观消化率。

在保证饲料安全的前提下,综合考虑颗粒饲料的加工质量以及猪的生长性能、养分表观消化率,猪饲粮适宜的调质温度为80℃。